该天然气辊道窑是我们公司窑炉技术设计人员,结合国内具体国情,优化设计而成的优质高效、节能辊道窑。具有产量大、产品质量稳定,能耗低,操作方便,自动化程度高等优点,是烧制高质量产品的新型窑炉。

打造全厂无粉尘、无烟气、花园式现代化绿色窑炉

该天然气辊道窑是我们公司窑炉技术设计人员,结合国内具体国情,优化设计而成的优质高效、节能辊道窑。具有产量大、产品质量稳定,能耗低,操作方便,自动化程度高等优点,是烧制高质量产品的新型窑炉。

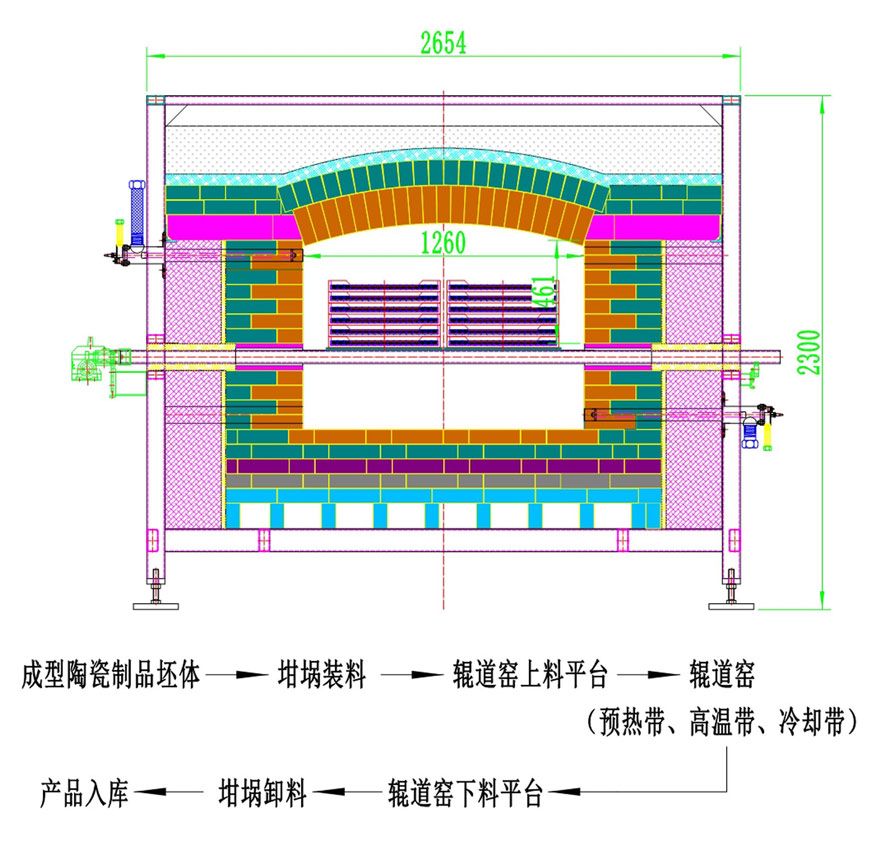

1、成型陶瓷物品放置于坩埚中,坩埚放在辊道窑上料平台的辊棒上,在辊棒的拖动下向窑炉内部移动。

2、依次经过辊道窑炉预热段、焙烧段、冷却段,出窑后的坩埚将焙烧完成的陶瓷制品取出。

3、出窑后,在回车线上充分冷却和进入卸料区卸料,窑车重新进入装车区完成一个循环。

主要包括:窑炉系统,传动系统,燃烧系统,供、排风管路系统,电控系统,安全保护及联锁控制系统。

1、窑主体采用模数化设计,保证了制造的精度,同时也缩短了安装时间。

2、选用了国内外生产的高档耐火保温材料;产品烧成采用天然气明焰裸烧。

3、在烧成带采用莫来石轻质耐火砖,保温材料选用国内优质保温棉、保温毯和轻质保温砖,大大降低窑炉蓄热和散热,即提高了产品的质量和档次,又起到节能降耗的作用。

烧结陶瓷辊道窑工艺流程图

打造全厂无粉尘、无烟气、花园式现代化绿色窑炉

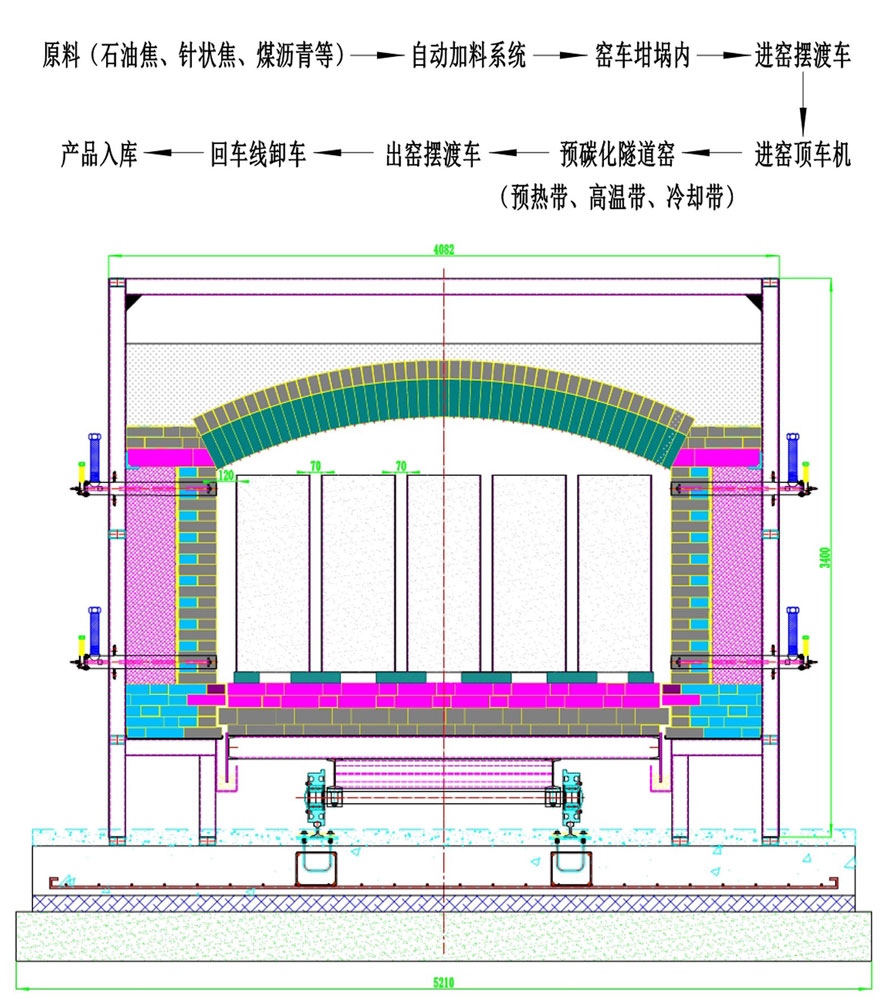

负极原材料需要在高温下进行热处理,排除所含水分和挥发分,并相应提高原料理化性能的生产,最高温度为1250℃-1350℃。

预碳化使负极原材料的组织结构和物理化学性能发生深刻变化,主要提高了焦炭的密度、机械强度和导电性,提高了焦炭的化学稳定性和抗氧化性能,为后续工序奠定了基础。

1、自动填料系统放置到窑车坩埚中

2、每辆窑车一次通过预热带、高温带、冷却带,每台车停留时间为40(可根据工艺要求调整停留时间)

3、出窑后,在回车线上充分冷却和进入卸料区卸料,窑车重新进入装车区完成一个循环。

主要包括:窑炉系统,窑车及窑车运转系统,燃烧系统,供、排风管路系统,电控系统,安全保护及联锁控制系统。

1、窑炉为先进的框架式砌筑结构,窑炉顶采用拱顶结构,窑炉主体寿命长。窑体立柱采用优质型钢,两侧立柱采用拉杆连接一体;窑炉采用砂封结构,能有效阳止炉内热气流下窜。

2、窑体外侧采用喷塑装饰板镶嵌而成。窑炉内墙砌体采用耐火保温砖及纤维棉砌筑。窑炉各段根据不同的温度和气氛要求,选用不同性能的耐火材料砌筑,既能保证高温窑炉结构的可靠性,又能起到达到良好的耐火和保温功能。分区段设置顶部高度,既能满足制品安全运行,又缩小了上下温差,同时此结构也便于窑内的压力和温度调节控制。

3、采用双执行器燃烧控制技术,将尾部冷却后热风抽送至烧嘴前用作助燃风参与燃烧,可充分利用产品余热,降低窑炉运行综合能耗。

预碳化隧道窑断面示意图

环保为先、处理固废、服务社会

了解更多请随时联系我们

我们一贯坚持以周到、热情的工作态度为社会各界提供周到的服务!